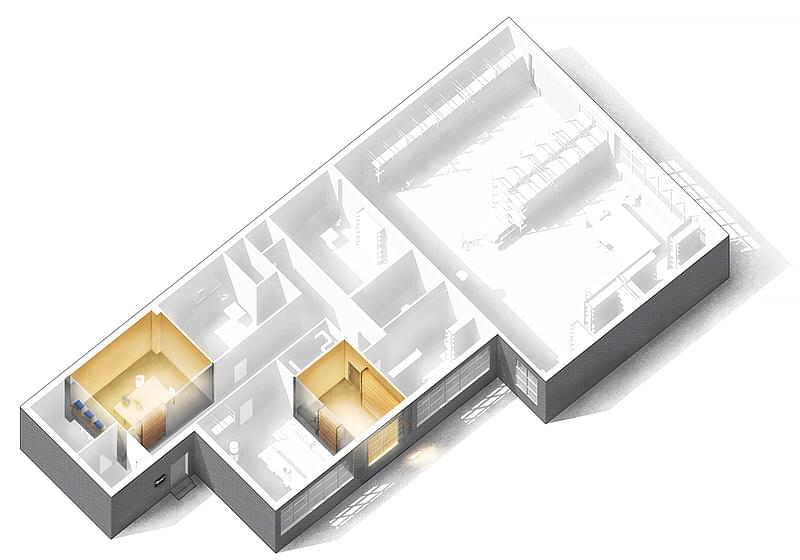

Производство

Моделирование и конструирование

Главная цель нашего бренда – производство светотехнического оборудования, сочетающего профессиональное техническое наполнение и лаконичный дизайн.

-

2 месяца подготовки потребовалось для запуска в производство первого крупногабаритного светильника

-

5 моделей светильников было разработано эксклюзивно под дизайн-проекты интерьеров.

-

После 2-3 циклов использования мастер‑модель требует реставрации.

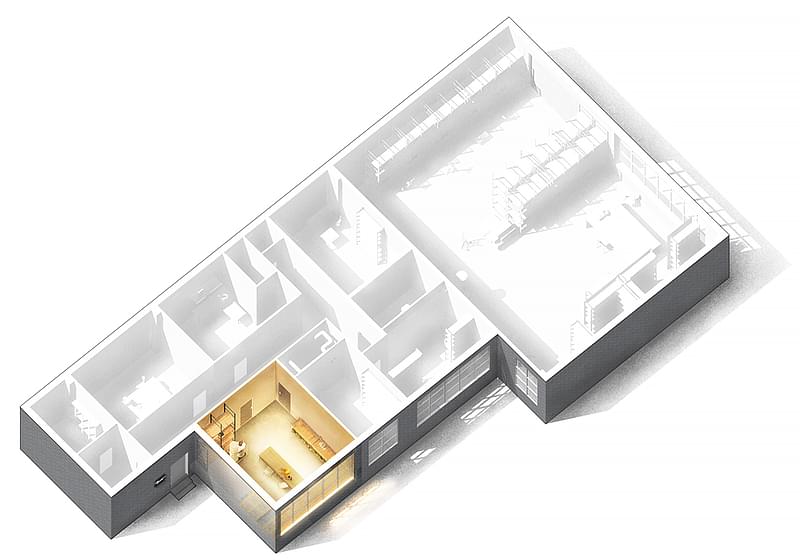

Отливка корпусов

Изготовление гипсового корпуса - одна из важнейших задач для нашего производства. Необходимо достичь плотной и равномерной структуры корпуса.

-

До 150 корпусов может быть изготовлено ежедневно.

-

Более 120 кг гипса и 35 л воды требуется для одного рабочего дня.

-

Не менее 72 часов требуется для просушки одного корпуса.

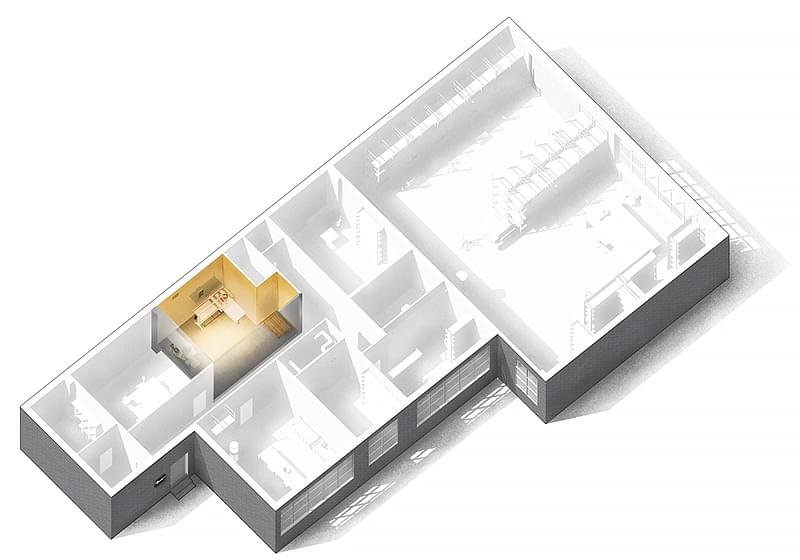

Шлифовка корпусов

В цех шлифовки поступают высушенные, прошедшие проверку корпуса. На шлифовальной линии мастер снимает технический слой гипса (перелив). Затем производит тонкую шлифовку мелким абразивом, доводя корпуса до финального состояния. На данном этапе осуществляется визуальный контроль корпусов на наличие дефектов, сколов или трещин

-

4 кг гипсовой пыли ежедневно скапливается в пыленакопителе вытяжной установки.

-

3 раза в час обновляется воздух в помещении благодаря системе рециркуляции.

-

4 различных вида абразивных поверхностей используются при шлифовке.

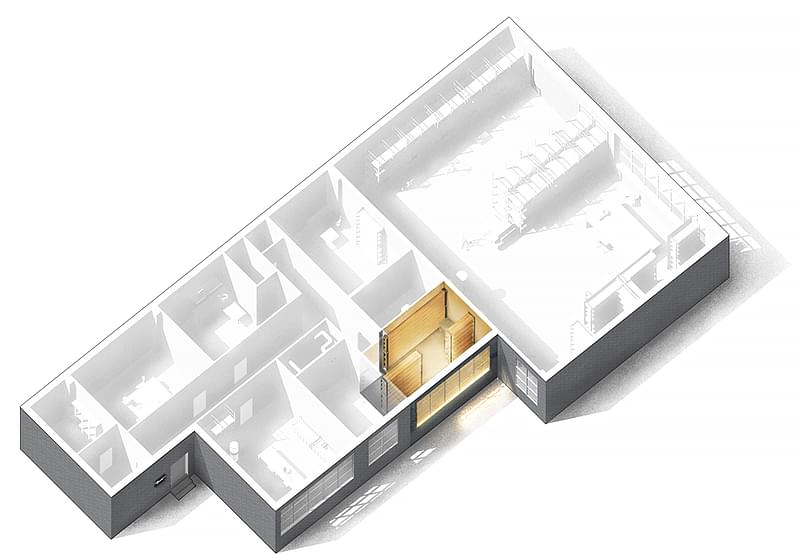

Сборка электронных компонентов

Мы самостоятельно разрабатываем и производим световые модули, учитывающие особенности каждой серии светильников, комплектуем их профессионально подобранными трансформаторами. Это дает возможность нам осуществлять полный контроль качества элементов и их сборки.

-

648 светодиодов требуется для изготовления светодиодного модуля D550.

-

275 мг клея используется для спаивания одного рассеивателя D100 с корпусом светильника.

-

180 комплектов проводов может быть изготовлено мастером за одну рабочую смену.

Отдел технического контроля

Важный принцип нашего производства – создание продукта высокого качества.

Мы разработали и реализовали технологию производства, неотъемлемыми частями которой являются: входной контроль качества всех комплектующих, многоступенчатая проверка производимых узлов и система выходного контроля готовой продукции.

-

Более 9 операций контроля проходит каждый изготовленный светильник.

-

5% продукции не проходит внутренний технический контроль и утилизируется.

-

Доля рекламаций составляет менее 1% от всего объема продукции, выпущенной за пять лет.

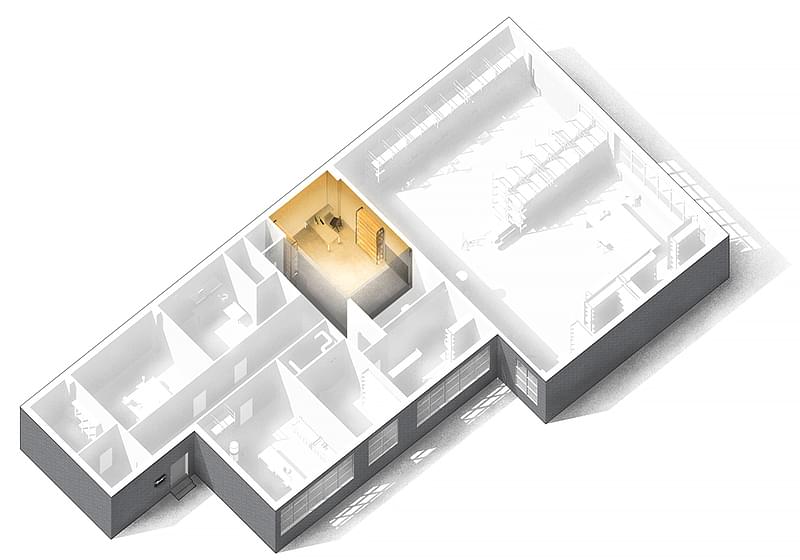

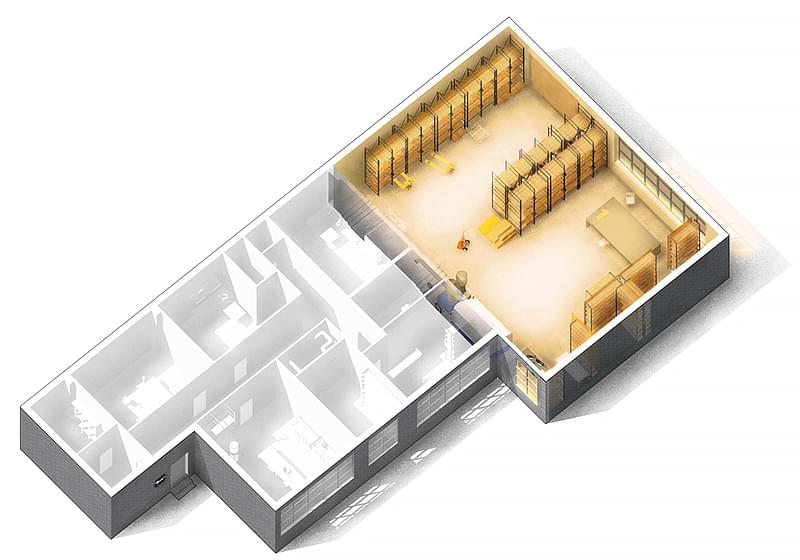

Упаковочная зона и склады

На заключительный этап поступает продукция, подлежащая упаковке и дальнейшей отгрузке. На лазерном оборудовании наносится техническая маркировка, дата изготовления электронных компонентов, подготавливается комплект упаковки светильника.

-

15 литров воздуха требуется для упаковки светильника Orby.

-

5 слоев упаковки используется для крупногабаритных светильников.

-

Более 2 тонн гипсовых корпусов светильников лежит на складе узлов.